1 Описание и работа

Указания, отмеченные такой рамкой, необходимо выполнять, чтобы исключить получение травм или повреждение оборудования.

Приведена важная для эксплуатации пробоотборника информация.

Данный знак указывает на опасность повреждения или взрыва.

1.1 Основные сведения об изделии

Пробоотборники поршневые постоянного давления ПП-1000 (объем 1000 см3) и ПП-2000 (2000 см3) ТУ 3689-018-12908609-2014 изготовлены предприятием СКБ "Хроматэк" (далее пробоотборники).

Пробоотборник ПП-1000 выпускается в трех исполнениях:

214.4.056.019;

214.4.056.019-02 - установлен настраиваемый перепускной клапан;

214.4.056.019-04 - сульфинертное покрытие Incomsteel®. Торговая марка НИЦ Инкомсистем.

Изделия СКБ "Хроматэк" могут содержать непринципиально модернизированные части в соответствии с новыми разработками или могут быть подвергнуты несущественным непринципиальным доработкам, не влияющим на технические характеристики и требования безопасности, не отраженным в настоящем документе.

1.2 Назначение

Пробоотборники предназначены для отбора, транспортировки и хранения углеводородных или других образцов под давлением, превышающем давление собственных насыщенных паров.

Образцы должны быть совместимы с материалами, примененными в пробоотборнике.

Пробоотборники применяются для приготовления стандартных образцов искусственных смесей на основе углеводородов.

1.3 Технические характеристики и комплектность

Технические характеристики и комплект поставки пробоотборника приведены в паспорте на пробоотборник.

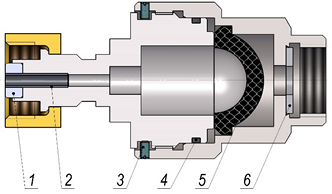

1.4 Устройство пробоотборника

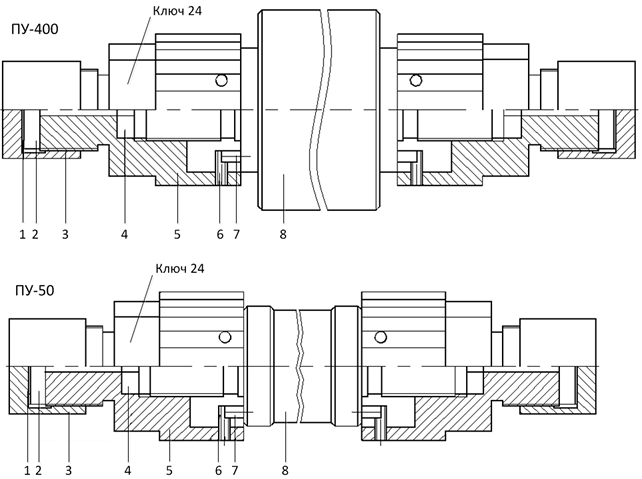

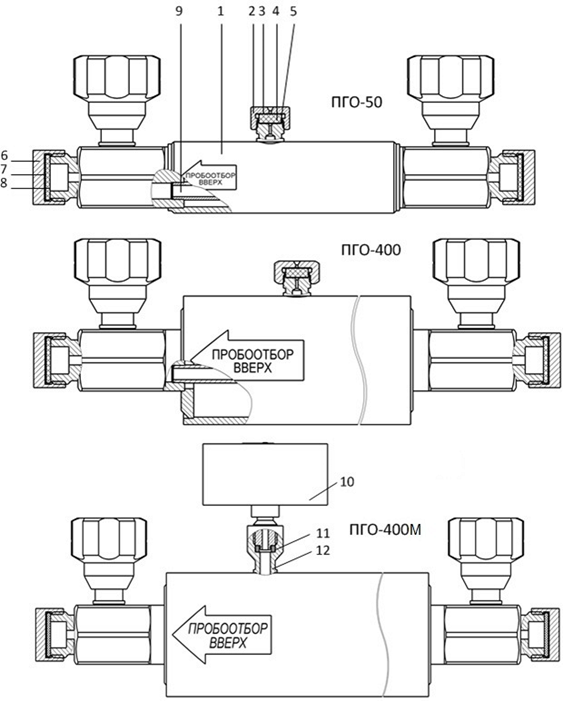

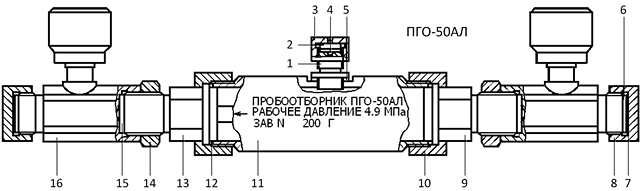

1 – 6.433.021-01 заглушка (3 шт.), 2 – 8.035.048 переходник, 3 – вентиль Hy-Lok (для ввода пробы), 4,10 – фланец, 5 – шпилька (5 шт.), 6 – ручка (2 шт.), 7 – цилиндр, 8 – поршень, 9 – магнитный указатель, 11 – 8.632.129 заглушка, 12 – манометр (2 шт.), 13 – 6.451.026 вентиль (компенсирующего газа), 14 – индикаторная трубка, 15 – фиксатор индикаторной трубки, 16 – 6.451.026 вентиль (для прокачки пробы), 17 – ножки.

Рисунок 1.1 – Устройство пробоотборника

Пробоотборник состоит из цилиндра 7 с поршнем 8, фланцев 4 и 10, стянутых шпильками 5.

На две верхние шпильки установлены ручки 6 для переноски (для ПП-1000.) У ПП-2000 ручки для переноски отсутствуют.

На фланцах установлены вентили: два вентиля в линии пробы (поз. 3 и 16, рисунок 1.1) и один в линии компенсирующего газа (поз. 13, рисунок 1.1).

Условный проход вентилей – 2 мм.

Уплотнения вентилей – полиамид по металлу.

На вентиль 3 установлен переходник 2.

Присоединительный размер для гаек на штуцеры – М8х1 (внутренняя), присоединительный наружный размер трубопроводов – 1/8" либо 3,0 мм.

Трубопроводы должны подключаться только с использованием специальных муфт и гаек из комплекта ЗИП пробоотборника.

Для трубопроводов 1/8" и 3,0 мм используются разные уплотнительные муфты (из комплекта ЗИП), отличающиеся внутренним диаметром. Для присоединения иных трубопроводов и/или с другими муфтами и гайками необходимо использовать дополнительные переходники (не входят в комплект поставки).

Гайки для подключения сбросного трубопровода в комплект поставки не входят.

Присоединительные резьбы во фланцах – 1/4" NPT (внутренняя).

В базовом исполнении пробоотборника неиспользуемые отверстия закрыты заглушками 11.

В исполнении 4.056.019-02 вместо заглушки 11 во фланце со стороны пробы установлен предохранительный (перепускной) клапан (поз. 18, рисунок 1.2).

Давление срабатывания клапана 10,3 (103) - 15,5 (155) МПа (кгс/см2).

Рисунок 1.2 – Установка предохранительного (перепускного) клапана

Присоединительная резьба в установленном предохранительном (перепускном) клапане для подключения сбросного трубопровода – 1/4" NPT (внутренняя).

Фланцы имеют ножки 17 для исключения возможности перекатывания пробоотборника по поверхности стола во время работы.

Внутри цилиндра 6 располагается свободно перемещающийся поршень 8. Поршень разделяет объём пробоотборника на две полости: со стороны двух вентилей и нуля шкалы находится проба, в другой – компенсирующий газ.

Для дополнительной герметизации при транспортировке и хранении штуцеры пробоотборника снабжены заглушками 1.

На цилиндр 7 нанесена шкала объёма от 0 до 100% и идентификационная маркировка с техническими характеристиками.

Идентификационная маркировка содержит следующую информацию:

логотип завода-изготовителя,

тип и объём пробоотборника,

заводской номер,

год изготовления,

рабочее и пробное испытательное давление.

Пробное испытательное давление подаётся без манометров во избежание выхода их из строя.

Магнитный указатель 9 положения поршня показывает объём пробы.

На каждом фланце располагается манометр 12.

Рабочий диапазон манометра – вторая треть шкалы. При необходимости следует заменить либо установить дополнительные манометры, соответствующие диапазону работы.

Материалы, контактирующие с пробой:

сталь 12Х18Н10Т, AISI 304 или аналоги,

полиамид,

резина фторкаучуковая,

перфторполиэфирная смазка,

заполимеризовавшийся герметик типа Locktite 577 или аналогичный.

2 Использование по назначению

2.1 Меры безопасности

2.1.1 Выполнение требований документа "Правила устройства и безопасной эксплуатации сосудов, работающих под давлением".

2.1.2 Место для отбора проб должно быть оборудовано пробоотборным устройством для подключения к штуцерам ввода-вывода пробы пробоотборника.

Запрещается отбор жидких проб более чем на 80% объёма пробоотборника. Контроль осуществляется по магнитному указателю положения поршня либо по массе.

2.1.3 Пробоотборник необходимо оберегать от резких ударов.

2.1.4 Не используйте пробоотборники с предохранительным (перепускным) клапаном в местах, где выпуск содержимого пробоотборника может создать опасную ситуацию. При срабатывании клапана содержимое пробоотборника сбрасывается в окружающую атмосферу, если выход клапана не подсоединен к сбросному трубопроводу.

2.1.5 Пробы не должны быть агрессивными к контактирующим материалам пробоотборника.

2.2 Подготовка к отбору проб

2.2.1 Распакуйте пробоотборник, проверьте комплектность.

Пустые чистые пробоотборники должны храниться в закрытом вентилируемом помещении, защищенном от пыли и атмосферных осадков, с открытыми вентилями и установленными заглушками.

2.2.2 Перед каждым отбором пробы пробоотборник подлежит осмотру. Убедитесь в отсутствии видимых признаков повреждений. Поверхности не должны иметь вмятин, трещин и других дефектов, влияющих на качество пробоотборника. Манометры должны иметь действующий срок поверки.

2.2.3 Непосредственно перед отбором пробы из точки пробоотбора пробоотборник должен быть предзаряжен компенсирующим газом. Давление предзаряда должно быть выше давления пробы в точке пробоотбора не менее чем на 0,2 МПа.

2.2.4 Проверьте наличие и качество уплотнительных элементов в заглушках пробоотборника и в штуцере точки отбора пробы. Применяемые уплотняющие элементы (муфты, прокладки) должны быть без загрязнений. При смене уплотнительных элементов проверьте состояние резьбы. Все резьбы должны быть цельными и чистыми. Для предотвращения износа резьбы присоединительных штуцеров и гаек рекомендуется нанесение на них перфторполиэфирной смазки.

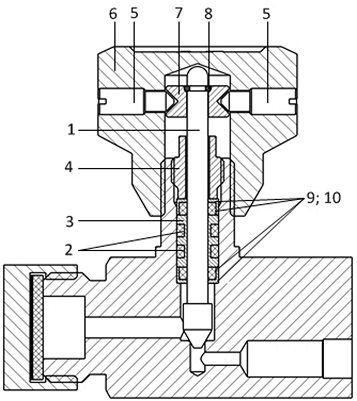

2.2.5 Установите на пробоотборник фильтр 214.5.884.069(-01) (Рисунок 2.2).

Фильтрующий элемент – сетчатый диаметр 3 мм, фильтрация частиц более 8 мкм.

Допускается использовать другие фильтры, обеспечивающие очистку пробы от механических примесей. Рекомендуется зафиксировать фильтр с помощью герметика Loctite 577 или аналогичного, наносимого по резьбе. При хранении пробоотборника на фильтр закрутите заглушку.

Время полимеризации герметика Loctite 577 – 5 ч при температуре +22°С и 8 ч при температуре +5°С, для прочих герметиков время полимеризации определите из паспорта.

Проба, имеющая механические примеси и отбираемая без фильтра, выводит пробоотборник из строя.

Фильтр 214.5.884.069(-01) не рекомендуется для применения если проба имеет значительные загрязнения.

2.3 Предзарядка пробоотборника

2.3.1 Для предзарядки пробоотборника используйте комплект арматуры газовой 214.4.078.008 (с регулировкой давления на выходе) либо 214.4.078.002 (без регулировки давления на выходе).

В качестве компенсирующего газа может быть использован любой инертный газ: гелий, азот, аргон, либо осушенный воздух.

2.3.2 Предзарядку пробоотборника выполните в следующей последовательности.

Закройте вентиль пробоотборника со стороны компенсирующего газа и один из вентилей пробоотборника со стороны пробы, второй вентиль со стороны пробы оставьте открытым.

Снимите заглушки с открытого вентиля и с вентиля для подачи компенсирующего газа.

Подключите штуцер пробоотборника со стороны компенсирующего газа к источнику газа и подайте газ.

Плавно откройте вентиль пробоотборника со стороны компенсирующего газа и заполните пробоотборник компенсирующим газом до давления, превышающим давление пробы в точке отбора минимум на 0,2 МПа.

Закройте вентиль пробоотборника со стороны компенсирующего газа и перекройте подачу компенсирующего газа. Отсоедините штуцер пробоотборника от источника газа и установите на штуцер заглушку.

Закройте вентиль пробоотборника со стороны пробы и установите на него заглушку.

При предзарядке пробоотборника для исключения внутренних соударений поршня о фланец рекомендуется ограничить поток компенсирующего газа в пробоотборник до не более 10 л/мин (при нормальных условиях: 101,325 кПа и 0°С.).

2.4 Отбор пробы

Для предотвращения разгазирования пробы во время пробоотбора необходим предзаряд пробоотборника компенсирующим газом давлением, превышающим давление в трубопроводе минимум на 0,2 МПа.

В качестве компенсирующего газа может быть использован любой инертный газ: гелий, азот, аргон, либо осушенный воздух.

Положение пробоотборника (вертикально или горизонтально) при отборе и вводе пробы значения не имеет.

Рекомендуется подключение пробоотборника быстроразъемными запираемыми соединителями.

Условная схема организации пробоотбора представлена на рисунке 2.1.

Вн – запорный вентиль, Ф – фильтр от механических частиц, РД – регулятор давления "до себя", Рт – ротаметр.

Рисунок 2.1 – Условная схема каналов отбора пробы пробоотборника

Отбор пробы выполните в следующей последовательности.

Убедитесь, что все вентили пробоотборника закрыты, затем со всех вентилей пробоотборника снимите заглушки.

Соедините фильтр Ф с площадью фильтрующего элемента ориентировочно от 70 до 1000 мм2 (в зависимости от загрязненности пробы) и пористостью не более 5 – 8 мкм (в комплект пробоотборника не входит) при помощи трубопровода с вентилем Вн3 пробоотборника, а трубопровод, ведущий к ротаметру Рт, с вентилем Вн4 пробоотборника (Рисунок 2.1).

Проба, имеющая механические включения и отбираемая без фильтра, может вызвать выход из строя пробоотборника.

Трубопроводы должны подключаться только с использованием специальных муфт и гаек из комплекта ЗИП пробоотборника.

Для подключения трубопроводов 1/8" и 3,0 мм используются разные уплотнительные муфты.

Для присоединения иных трубопроводов и/или с другими муфтами и гайками необходимо использовать дополнительные переходники.

Вентили Вн3 и Вн4 закрыты. Пролейте линии, подводящие пробу к пробоотборнику объёмом пробы равным трех – пятикратному объёму пробоотборной линии для удаления воздуха, открыв вентиль Вн2.

При пользовании быстроразъемными запираемыми соединителями вентиль Вн2 с байпасной линией (изображена пунктиром) может быть использована для увеличения ресурса фильтрующего элемента.

Убедитесь, что запорный вентиль Вн2 закрыт, затем откройте запорный вентиль Вн1 на точке отбора пробы.

Плавно откройте вентиль, на который установлен фильтр от механических примесей. Заполнение пробоотборника происходить не будет, так как давление предзаряда больше давления в точке отбора.

Откройте вентиль пробоотборника на слив пробы и прокачайте объём пробы равный трех – пятикратному объёму пробоотборной линии, если линии не проливались. Если линии проливались, то для промывки пробоотборника достаточно прокачать объем пробы равный 20-50 мл.

Во время прокачки не допускайте разгазирования пробы в линии отбора.

Объём прокачки рекомендуется контролировать по ротаметру на линии сброса (в комплект поставки не входят).

Чтобы не допустить разгазирования пробы в пробоотборной линии используйте регуляторы давления до себя или пневмосопротивления (в комплект поставки не входят).

Закройте вентиль сброса пробы Вн4 пробоотборника.

Плавно приоткройте на пробоотборнике вентиль со стороны компенсирующего газа. По мере падения давления компенсирующего газа поршень придет в движение, начнется заполнение пробоотборника. Во время отбора не допускайте падения давления предзаряда до величины менее давления насыщенных паров пробы для температуры точки отбора.

При резком падении давления предзаряда может произойти разгазирование пробы и, как следствие, изменение ее состава, что приведёт к искажению результатов анализа.

Заполните пробоотборник пробой до 80% объёма.

Запрещается отбор жидких проб более чем на 80% объёма пробоотборника. Контроль осуществляется по магнитному указателю положения поршня либо по массе.

Закройте вентиль пробоотборника со стороны компенсирующего газа.

Закройте вентиль Вн3 пробоотборника со стороны подачи пробы.

Закройте запорный вентиль Вн1 на точке отбора пробы.

Стравите избыточное давление пробы между пробоотборником и регулятором давления РД.

Если для соединения точки отбора с пробоотборником используется быстроразъёмный запираемый соединитель, то просто отсоедините пробоотборник от пробоотборной линии. В противном случае перед отсоединением пробоотборника стравите избыточное давление в линии пробы, открыв вентиль Вн2, и только после этого отсоедините пробоотборник. Во время отсоединения пробоотборника не допускайте откручивания штуцеров от вентилей.

Проба, оставшаяся в пробоотборной линии под избыточным давлением, является источником опасности.

Установите на штуцеры пробоотборника транспортные заглушки.

При подключении пробоотборника в систему автоматического отбора пробы необходимо выполнять указания, приведенные в руководстве по эксплуатации системы.

2.5 Ввод пробы в хроматограф

При подключении к хроматографу рекомендуется пользоваться трубками внутренним диаметром 1,0 мм из нержавеющей стали.

Перед вводом пробы из пробоотборника в хроматограф установите фильтр 214.5.884.069(-01) (Рисунок 2.2). Фильтрующим элементом является пористая нержавеющая сталь с ячейкой 5 мкм.

Рисунок 2.2 – Установка фильтра 214.5.884.069(-01) на пробоотборник

Ввод пробы в хроматограф выполните в следующей последовательности.

Убедитесь, что все вентили на пробоотборнике закрыты. Снимите заглушки со всех вентилей.

Установите фильтр 214.5.884.069(-01) на выход одного из вентилей. Рекомендуется зафиксировать фильтр с помощью герметика Loctite 577 или аналогичного, наносимого по резьбе.

Проба, имеющая механические примеси, выводит оборудование из строя.

Соедините трубопроводом фильтр на пробоотборнике и устройство ввода в хроматограф.

Подключите комплект арматуры газовой 214.4.078.008 (с регулировкой давления на выходе) к вентилю со стороны компенсирующего газа, подайте на пробоотборник газ необходимого давления, но не ниже давления в пробоотборнике. Откройте вентиль подачи компенсирующего газа и выждите некоторое время для уравновешивания давления.

Плавно откройте вентиль и подайте пробу в устройство ввода.

Пролейте пробой трёх-пятикратный объём линии подачи пробы. Во время прокачки не допускайте разгазирования пробы в линии отбора. После пролива линии можно осуществить ввод пробы в хроматограф.

Объём прокачки рекомендуется контролировать по ротаметру на линии сброса (в комплект поставки не входят).

Чтобы не допустить разгазирования пробы в пробоотборной линии используйте регуляторы давления до себя или пневмосопротивления (в комплект поставки не входят).

Слейте остатки пробы, соблюдая правила техники безопасности. По магнитному указателю проследите, чтобы поршень дошёл до нулевой отметки. Отсоедините трубопроводы подачи пробы.

Прекратите подачу компенсирующего газа и отсоедините трубопровод от пробоотборника.

Подготовьте пробоотборник к хранению: при необходимости продуйте пробоотборник со стороны пробы компенсирующим газом, откройте все вентили и установите заглушки на все штуцеры.

2.6 Транспортировка и хранение

Транспортировка пробоотборника осуществляется при соблюдении соответствующих правил техники безопасности в специальных контейнерах, исключающих его повреждение.

Пробу рекомендуется перевозить при пониженной температуре относительно точки пробоотбора.

Пустые чистые пробоотборники хранят в закрытом вентилируемом помещении, защищенном от пыли и атмосферных осадков с открытыми вентилями и установленными заглушками.

2.7 Возможные неисправности и рекомендации по их устранению

Неисправности, в основном, сводятся к устранению возможных утечек.

Герметичность проверяют смачиванием мыльным раствором мест возможных утечек, или манометрическим методом контроля по ГОСТ 25136. При рабочем давлении утечки недопустимы.

| Вид неисправности | Способ устранения |

|---|---|

| Негерметичность вентиля по штоку | Подтянуть осевую гайку на штоке под ручкой вентиля |

| Негерметичность резьбовых соединений | Выкрутить манометр (вентиль, переходник) полностью. Убедиться в целостности резьбы. Уплотнить заново, используя герметик типа Locktite 577. |

| Магнитный указатель "потерял" поршень | Убрать фиксатор индикаторной трубки. Сместить трубку по оси и вынуть из посадочного места. Перемещая трубку с магнитом параллельно оси трубки, "найти" поршень. Проверить устойчивость положения равновесия магнита, при неустойчивом положении трубку перевернуть. Установить трубку в посадочное место, установить фиксатор. Проверить, что трубка держится надёжно. |

| Прочие | Обратиться к изготовителю или его региональному представителю. |

3 Техническое обслуживание

Для изделия предусматривается два вида технического обслуживания:

Текущее техническое обслуживание. Выполняется персоналом, изучившим настоящее руководство по эксплуатации и работающим с пробоотборником.

Периодическое техническое обслуживание. Выполняется сервис-инженером, квалификация которого подтверждена удостоверением, заверенным руководством ЗАО СКБ "Хроматэк" или персоналом (или производителем стандартных образцов), прошедшим аттестацию в установленном порядке в организации, эксплуатирующей пробоотборники в соответствии с документами, приведенными в разделе "меры безопасности" настоящего руководства и изучившим руководство по эксплуатации.

Данные по учету технического обслуживания или ремонта заносятся в паспорт пробоотборника или в документацию (журнал учета) предприятия, эксплуатирующего пробоотборник.

Текущее техническое обслуживание

К текущему техническому обслуживанию относятся операции, перечисленные в таблице ниже.

Таблица 3.1. Операции текущего технического обслуживания

| Операция | Периодичность |

|---|---|

| Визуальный осмотр | Перед каждым отбором проб |

| Проверка герметичности давлением газа предзарядки пробоотборника | Перед каждым отбором проб |

Визуальный осмотр. Поверхности и резьбы осматривают визуально: они не должны иметь вмятин, трещин и других дефектов, влияющих на качество пробоотборника.

Проверяют состояние резьб на вентилях пробоотборника.

Проверяют наличие и качество уплотнительных элементов в заглушках, в штуцере фильтра точки отбора пробы, в фильтре, применяемом при вводе проб в хроматограф.

При обнаружении дефектов, влияющих на качество пробоотборника, они должны быть устранены.

Проверку герметичности под давлением газа предзарядки пробоотборника проводят, контролируя падение давления газа по манометру пробоотборника, в течение не менее 30 минут. Во время проверки пробоотборник должен находиться в тех же условиях, в которых осуществлялась его предзарядка. Падение давления газа предзарядки, контролируемого по манометру пробоотборника, должно отсутствовать. В случае, если падение давления наблюдается, необходимо устранить причину возникновения негерметичности в соответствии с указаниями раздела 2.7 настоящего РЭ.

При проверке герметичности необходимо соблюдать "Правила устройства и безопасной эксплуатации сосудов, работающих под давлением".

Периодическое техническое обслуживание

К периодическому техническому обслуживанию относятся операции, перечисленные в таблице ниже.

Таблица 3.2. Операции периодического технического обслуживания

| Операция | Периодичность |

|---|---|

| Проверка герметичности при максимальном рабочем давлении | 1 раз в год |

| Проверка показаний манометров | Перед заполнением пробоотборника стандартным образцом |

| Проверка состояния резьб | 1 раз в полгода |

Проверку герметичности при максимальном рабочем давлении проводят смачиванием мыльным раствором мест возможных утечек, или манометрическим методом контроля по ГОСТ 25136-82. При рабочем давлении утечки недопустимы. Газ для проверки под рабочим давлением последовательно подается как со стороны пробы, так и со стороны компенсирующего газа. В случае, если наблюдается падение давления, необходимо устранить причину возникновения негерметичности в соответствии с указаниями раздела 2.7 настоящего РЭ.

Допускается не поверять герметичность пробоотборника до окончания срока действия находящегося в нем стандартного образца.

Проверка герметичности при периодическом техническом обслуживанию выполняется перед повторным заполнением пробоотборника стандартным образцом.

Пробоотборники поставляется с манометрами, прошедшими первичную метрологическую поверку на заводе-изготовителе.

Для проведения периодической метрологической поверки манометров необходимо снять манометры с пробоотборника.

Запрещено производить поверку манометров при помощи масла или воды.

Допускается не проводить метрологическую поверку манометров пробоотборника до окончания срока действия находящегося в нем стандартного образца.

Установку манометров на пробоотборник произвести, используя герметик типа Locktite 577.

Допускается не проводить метрологическую поверку манометров пробоотборника при установке и контроле давления пробы или компенсирующего газа по внешнему манометру, прошедшему метрологическую поверку.

Разница показаний манометров при измерении давления компенсирующего газа не должна превышать погрешности, соответствующей классу манометра пробоотборника.

Проверка показаний манометров. Проверка показаний манометров перед заполнением пробоотборника стандартным образцом проводится персоналом предприятия изготовителя стандартных образцов при сравнении показаний манометров пробоотборника и показаний манометров газосмесительной установки. Погрешность измерения давления манометрами пробоотборника не должна превышать погрешности, соответствующей классу манометров пробоотборника.

Проверка состояния резьбы. Резьбы штуцеров пробоотборника должны быть цельными и чистыми, смазанными перфторполиэфирной смазкой. При обнаружении дефектов, влияющих на качество пробоотборника, они должны быть устранены.

При выявленных недостатках на пробоотборник составляется акт с указанием несоответствий.

Пробоотборник выводится из эксплуатации до устранения недостатков.

Допускается не проводить метрологическую поверку манометров в случае:

– если манометры используется для наблюдения за изменением давления без оценки его значения с нормированной точностью,

– показания давления не используются в расчете точности (неопределенностей) измерения компонентов пробы и расчета теплофизических параметров.

Манометры могут быть переведены в разряд «Индикатор» по решению метрологической службы предприятия, эксплуатирующего пробоотборник.

4 Сведения о рекламациях

В случае отказа в работе пробоотборника в период гарантийного срока следует:

составить технически обоснованный акт рекламации о несоответствии техническим характеристикам, указанным в паспорте на пробоотборник;

сделать выписки из раздела "Свидетельство о приемке".

АКТ следует направить по адресу:

424000 г. Йошкар-Ола, ул. Строителей, 94, ЗАО "СКБ Хроматэк" или

Для корр.: РФ, Марий Эл, 424000, г. Йошкар-Ола, главпочтамт а/я 84.

Телефон/факс: (8362)68-59-16. E-mail: mail@chromatec.ru

Телефоны служб:

Сервисная поддержка тел. +7(8362)68-59-19, 68-59-32, факс. +7(8362)68-59-87

E-mail: service@chromatec.ru

Коммерческий отдел тел. +7(8362)68-59-68, 68-59-69, факс 68-59-70,

E-mail: sales@chromatec.ru